エンドミルとは

青色、黄色コーティングの色鮮やかなエンドミルです。 Hv3000レベルの超硬度被膜品:切削抵抗低減、切屑排出性改善の優れものです。難削材、高能率加工に挑戦された次世代コーティングといわれています。

切削加工全体には、エンドミルよるフライス加工、旋盤によるバイトで加工、ボール盤でドリルの孔明け加工、ホブカッターで歯車加工、ブローチ盤で超精密できれいに仕上がるブローチ加工があります。

エンドミルは、一見ドリルと類似していますが、切削加工の多様性が高く、多くの工業製品に使用されています。通常品の寸法は、直径30㎜、長さは30㎝程度までとなっています。

エンドミルの材質は、ハイス(SKH)と呼ばれる高速度鋼を材料にし、最終的材質は真空熱処理品等で決まります。材質には、W.V.Co(タングステン、バナジュウム、コバルト)等の化学成分が含まれ、その結果、超微粒子の炭化物の組織になります。

その他、高炭化物微粉末でコーティングされた高級、高価格なエンドミルがあります。

エンドミル各部の名称

エンドミルの最も大事な部分は、刃がついている先端部、先端の角及び刃長の外周です。作業上では取付部の外径も大事です。 特に、エンドミルの保守で再研磨依頼の場合、刃のどこを、どのようにする時的確に頼む場合必須な各部名称です。

エンドミル加工とは

エンドミル加工は、コンピューターの飛躍的な発展と技術革新で大きく進歩しています。大雑把ですが、手動式の旧来のフライス盤とハイテク装備のマシンニングセンターと呼ばれる二通りがあります。最近は、ハイテク装備に多くのエンドミルが活躍しています。

従来の汎用機タイプのフライス盤は、1軸又は2軸のタイプがあります。1軸のフライス盤は純粋に手動操作のエンドミル加工です。かなりの熟練度を必要とします。

ならい軸とエンドミルの2軸のタイプは、石膏や樹脂のモデルを取付け、ならい軸に沿ってエンドミルが同期的に移動し、切削加工します。各種金型の製作に多く使われています。 動画は、コンピューター制御のエンドミル加工です。無垢の型地に所定の形状が彫り込まれます。

静止画像はステンレス鋼の加工です。 マシニングセンターには、タレットと呼ばれる装置が付いており、5種類のエンドミルが装着できます。エンドミル交換の時間短縮が図られています。

エンドミルの種類は

エンドミル種類には、一般的に4種類があります。複雑な加工形状に合わせてエンドミルを使い分けしながら、切削加工します。種類別に説明します。 ●フラットエンドミル・・・先端の形状が平坦で水平面や垂直面を切削するのに用いられる。

●ボールエンドミル・・・先端が球状で、主に曲面を切削するのに用いられ、曲面を切削します。滑らかに微細な加工ができ、仕上げ加工に使われます。 ●ラフィングエンドミル・・・フラットエンドミルと同じ平坦刃で、ラフな加工で粗い面になります。

フラットエンドミルよりも大きく切り込むことができ、仕上げ前の粗削り、中仕上げ加工に使用します。 ●ラジアスエンドミル・・・フラットエンドミルの平坦部角に丸みがR形状になっています。荒取り、中仕上げ、最終仕上げと多様な加工に使用できます。

エンドミル加工のアップカットとは

アップカットは、非切削物(加工品)に対して、エンドミルが右回転(時計回り)し、送り方向が右側に進みます。 アップカットは、すでに切削した面を後追いする形で救い上げながら加工します。切り屑を排出しながら移動するのがアップカットの特徴です。

アップカットの利点は、切屑の巻き込みのトラブルが少なく、エンドミルの刃の欠けや折損の心配が軽減されます。切削時、刃の切れ方にビビリがでなければ光沢面が出やすくきれいな仕上がりがアップカットの特色です。

エンドミルのダウンカットとは

ダウンカットは、刃の切り込みが食いつくように切削します。ダウンカットの切削面に光沢はありませんが切削効率は上がります。フライス加工はダウンカットの方を一般的に多いのです。

ダウンカットの加工は、刃先部の摩耗がアップカットに比べ少なく、工具の寿命が長くなります。ですが、刃の食いつきによる衝撃が出て、切削抵抗が上がるのがダウンカットです。

しっかり(剛性)した機械がダウンカットには必要です。機械の剛性が低い場合は、ビビり(振動)出やすくなります。

アップカットかダウンカットの使い方は、加工品の材質や要求品質等考慮し検討をします。 手動式のフライス加工時ではハンドルが、「勝手に持っていかれる」ような感じの現象が起こります。削り過ぎの原因になると言われ、ダウンカットは注意が必要です。

エンドミルの切削とは

エンドミルの切削は、種々のいろいろな種類や形状の工業品を加工します。大型の設備品や大量生産の金型、打ち抜き型等の加工に利用されいます。どのような形にも加工でき、万能的な多くの種類の切削加工ができています。 写真は、コンピューター制御制御を持ったフライス加工で、所定の形状の外周をなぞった加工状態です。

エンドミルのポケット加工

外周の反対の内側切削で、ポケット加工と呼ばれています。近年、コンピューター制御装置の加工が圧倒的に多くなっています。コンピューター制御装置に関する知識があれば大半のフライス作業が短期間に可能な時代とも言われていますが、エンドミルの切削には「滑り」や「持っていかれる」等の手に伝わる感触、エンドミル刃の研ぎ方等の技能の伝承は必要です。

丁寧に仕上がった、フライス加工品は芸術品と思われる出来栄えの加工ができる長所があります。 上下左右に微細に操作される匠の技はが発揮される、手動のフライス加工技術の長所は大切に伝えられるよう願望されます。

エンドミルの形状

写真は、エンドミルの代表的な製品です。捻じれ部が刃の本体で、外周と刃先端に刃があります。左側のストレート部が取付部でシャンクです。 エンドミルの形状は、多種多様な加工の要求に応じれるように豊富な刃の形と種類が揃えられています。 基本的には刃の先端、先端の角、外周刃で切削パターンを決めます。

エンドミル外周刃の長さと切削について

捻じれている刃の長さ(刃長)によって切削性が違います。短い方がエンドミルの剛性が上がり、切削性能がいいのです。この剛性は刃3乗に反比例します。取付根元から刃先の長さに対する切削条件は慎重を必要です。 特に、外周部と刃先の両方の切削は切削抵抗が高く重要ポイントです。

エンドミル先端の刃数について

エンドミル先端の刃の数は切削性能を左右します。刃数がしくない方が切屑の排出がし易い傾向にあります。ですが、切り刃面性が小さくなりエンドミル剛性が下がります。 逆に、刃数が多くなれば切り刃断面が多くなります。切れ易くなりますが、切り屑の排出が悪くなり、ねじれの溝(チップポケット)に詰まりが生じます。

エンドミル先端、底刃の形状について

エンドミルの底刃の代表的形状は、先端が平坦がスクエアエンドで、半円の丸いのがボールエンド、角にR部が付いているラジアスエンドの3タイプがあります。そのほかにコーナ面取り、穴あけ用があります。 この選択は加工品形状の切削部分に適合した形、材質などを検討し加工方法を設定します。

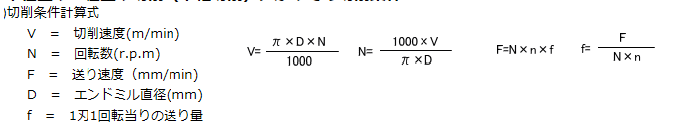

エンドミルの加工速度

エンドミルの速度は、加工品の材質、硬さ、製品仕様により基本的設定があります。作業能率は、テーブルの送り速度(v)で決まりますが、切削条件は1刃当り送り(f)を先ず検討します。ほかの条件は工具の大きさ(外径と刃長)、刃数、被削材の被削性、加工精度、機械容量などを考慮して決定します。

エンドミルの長所は

エンドミルの長所は、工業製品加工の中で群を抜いていえます。鉄、アルミ及び樹脂製品の切削加工が出来ない事はないのです。切削加工のライバル等になる変形加工と比較した場合の長所に4つが挙げられます。

変形加工に比べ、寸法精度が高い、複雑で多様な形状に加工できる、表面特性や表面模様がたやすく加工できる、最後に経済性に優れています。 切削加工が万能と言えます。写真は、大型のレール加工です。

ただし、長い棒の外径、内径や深い穴加工はできません。旋盤やボール盤での加工になります。

エンドミルの短所

エンドミルの短所は、大きく分けて2つの短所があります。変形加工に対し、切削加工は、切屑となって除去する部分が多く、変形加工より歩留まりが良くない短所です。エンドミル加工の際、技能、技術が不足していると品質や仕上がりの特性を悪くしてしまう短所があります。

切削加工の種類で頻度が高い、旋盤バイト加工やドリル加工に比較し、再研磨の利用が簡単でない短所があります。バイトもドリルも、再研磨し、切れ味の改善が短期に習熟できます。エンドミルの再研磨短期間では習熟ができない短所があります。

エンドミルの使い方

ラジアスエンドミルは、スクエアエンドミルのコーナR部を付けたもので、隅R加工と平面加工に使用します。ラジアスエンドミルは底刃が平らであるため凹曲面を加工できません。また凸曲面の加工は不可能ではありませんが、加工プログラムが複雑になるため、通常は使用されることはありません。

エンドミルの本来の使い方は、工具も被加工物もきちんと保持して使用する原則です。写真のように、ワークをチャックで掴み加工の場合、破損や折損の事故防止に細心の注意が必要です。

エンドミルを上手に使えば、例ですが、下穴をドリルで開け、きれいに精密な仕上げができます。新品のエンドミルでは0.01ミリの精度に穴仕上げできます。

得意とする分野

段や溝、長穴、曲面などの切削をする等が得意とするところです。 きちんとしたエンドミルの仕事をするには、機械の保守点検、特に、ガイド部分のガタの制度チェック。エンドミルの点検、再研磨、作業前後の5Sの励行等で100%の能力を発揮します。 エンドミル使い方の基本です。

エンドミルのまとめ

エンドミル加工は、原則的に加工品がフライス盤にセットできれば切削できる加工万能型に長所があります。大型の型鋼や特殊な工業製品等の一品加工では従来のフライス盤が活躍します。 デジタル制御のハイテク装備の機械では、量産品や精密金型などに向いている長所があります。

ですが、ハイテクでは、機械の使い方やプロクラム盤の使い方等の習熟が必要です。また、デジタルの基本や応用の基礎が欠かせません。特に、対外的なエンドミル加工の使い方の展開では重要なポイントです。

エンドミルの加工速度は、切削速度と送り速度を考えます。 切削速度はエンドミルの回転 加工速度はフライスの移動です。